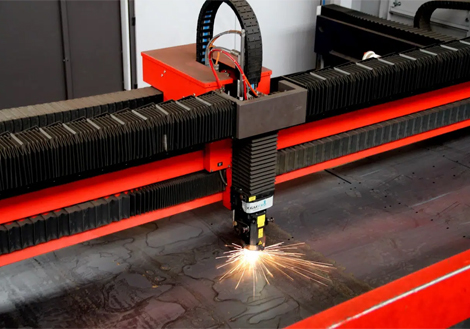

Processus de découpe avec une découpe laser

Principe de la découpe laser

Le fonctionnement de la découpe laser repose sur la concentration d’un faisceau lumineux haute énergie sur une zone très restreinte du matériau. Ce faisceau est produit par une source laser, souvent de type CO₂, fibre ou Nd:YAG, selon les exigences du matériau et de la finesse recherchée. Le faisceau est ensuite dirigé et focalisé à l’aide de miroirs et de lentilles pour atteindre une intensité suffisante pour faire fondre, brûler ou vaporiser la matière.

Le processus s’effectue sous la conduite d’un logiciel de commande numérique (CNC) qui pilote le déplacement du faisceau selon un tracé défini. Ce pilotage garantit une grande précision géométrique. Un gaz d’assistance, tel que l’azote, l’oxygène ou l’air comprimé, accompagne souvent la découpe pour évacuer les résidus et améliorer la qualité des arêtes. Le choix de ce gaz dépend du matériau traité et de l’effet recherché (coupe propre, oxydation contrôlée, refroidissement).

Étapes de la découpe laser

Préparation du fichier numérique

Avant toute découpe, un dessin vectoriel est conçu à l’aide d’un logiciel de conception assistée par ordinateur (CAO). Ce fichier définit les lignes de découpe, les perçages éventuels et l’agencement des pièces sur la tôle ou le panneau à usiner. Le format le plus courant est le DXF, lisible par la majorité des logiciels de commande.

La précision de ce dessin influe directement sur la qualité du résultat final. Une mauvaise vectorisation ou une erreur d’échelle peut engendrer une perte de matière ou des non-conformités. L’optimisation du placement des pièces (nesting) réduit les pertes de matière et améliore le rendement matière.

Réglage des paramètres machine

Le choix des paramètres dépend du matériau à découper, de son épaisseur, et du type de découpe (pleine ou gravure). Parmi les paramètres les plus sensibles, on trouve :

- La puissance du faisceau

- La vitesse de déplacement

- Le type de gaz d’assistance

- La hauteur de buse

- La focalisation du faisceau

Par exemple, une tôle d’acier de 6 mm sera découpée avec une puissance élevée (jusqu’à 3000 W) et un jet d’oxygène, alors qu’un plexiglas de 3 mm nécessitera une puissance moindre (environ 100 W) et de l’air comprimé pour éviter la fusion des bords.

Lancement de la découpe

Une fois les réglages effectués, la découpe peut être lancée. Le faisceau parcourt les contours du dessin avec une grande précision. La vitesse et l’énergie sont ajustées automatiquement à chaque instant selon la géométrie rencontrée (angles, courbes, trous).

Le rôle du gaz d’assistance devient ici capital : il empêche la formation de scories, refroidit la zone de coupe et améliore la netteté du trait. Sur les aciers inoxydables, l’utilisation de l’azote permet d’éviter toute oxydation, ce qui est recherché dans les secteurs alimentaires ou médicaux.

Processus de découpe laser selon les matériaux

Découpe des métaux

L’acier doux, l’acier inoxydable et l’aluminium représentent la majorité des applications industrielles. La découpe laser atteint une précision de l’ordre du dixième de millimètre et permet la réalisation de pièces aux formes complexes, sans bavure. Sur l’aluminium, la réflexion du faisceau nécessite l’usage de lasers à fibre pour éviter tout retour de lumière vers la source.

Découpe des matériaux non métalliques

Le bois, le carton, le cuir ou les textiles sont également découpés au laser, principalement avec des sources CO₂. Dans ces cas, la puissance est généralement inférieure à 500 W. La découpe permet la réalisation d’objets décoratifs, d’emballages personnalisés, ou encore de prototypes pour la mode et le design.

Le plexiglas (PMMA), très utilisé pour la signalétique ou les vitrines, donne une coupe nette et brillante, sans ponçage. Le MDF, utilisé en maquette architecturale, demande des réglages précis pour éviter le brunissement des bords.

Applications industrielles concrètes

Dans le secteur automobile, des pièces de châssis ou des éléments décoratifs sont découpés par laser. En aéronautique, les gaines et supports métalliques nécessitent des tolérances strictes rendues possibles par ce procédé. Dans le domaine médical, les implants et instruments chirurgicaux sont souvent conçus à partir de tôles d’inox découpées par laser, avant d’être pliés et assemblés.

La flexibilité du procédé s’illustre également dans la sous-traitance industrielle, où les entreprises adaptent rapidement leur production à de nouvelles séries, sans changement d’outillage, ce qui réduit les délais de fabrication.