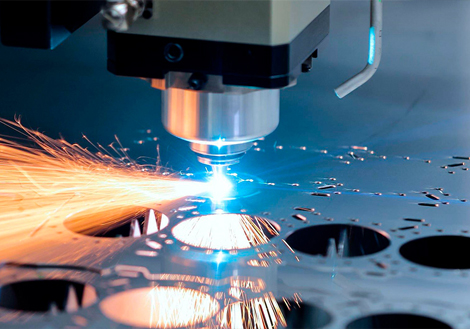

Avantages et inconvenients de la découpe laser

Principaux avantages de la découpe laser

Haute précision et qualité de découpe

La découpe laser garantit une précision d’exécution particulièrement élevée, avec des tolérances inférieures au dixième de millimètre. Elle permet d’obtenir des arêtes nettes, sans bavure, ni déformation mécanique. Cette caractéristique est recherchée pour des applications comme la fabrication de pièces électroniques, la bijouterie ou encore la création de prototypes complexes. Par exemple, dans la fabrication de circuits imprimés, cette précision permet d’éviter les erreurs de contact entre pistes conductrices, même dans des configurations extrêmement compactes.

Flexibilité des formes et des tracés

Le faisceau laser n’entre pas en contact physique avec la pièce, ce qui autorise une liberté totale dans le dessin. Il devient possible de réaliser des formes géométriques complexes, des gravures ou des motifs personnalisés sans recourir à des moules ou des outils spécifiques. Ce principe s’applique à la découpe de lettres, de logos ou de composants techniques ayant des courbes non standards. Dans la fabrication de mobilier design, cette flexibilité permet par exemple de créer des structures ajourées dans des panneaux de bois, sans altération des surfaces.

Productivité élevée

La rapidité d’exécution constitue un autre atout. Les machines de découpe laser travaillent à grande vitesse, avec des déplacements guidés par commande numérique. Cela permet une exécution continue et optimisée, adaptée aux productions en série. Dans le secteur automobile, cette capacité permet de découper des pièces de carrosserie ou de châssis avec régularité et à un rythme soutenu, tout en limitant les interventions manuelles.

Adaptation à divers matériaux

La découpe laser est utilisée sur de nombreux matériaux : acier, aluminium, inox, cuivre, laiton, plastique, bois, cuir, textiles techniques. Cette polyvalence favorise son emploi dans des domaines variés. En maroquinerie, par exemple, elle permet de découper des formes complexes dans du cuir sans endommager les contours ni provoquer de déchirures.

Faible usure des outils

Contrairement aux techniques mécaniques comme le fraisage ou la découpe au jet d’eau, le laser ne génère pas d’usure sur des outils physiques. L'absence de contact mécanique entre la machine et la matière réduit les coûts d’entretien et allonge la durée de vie des équipements. Ce point est pertinent pour les ateliers intégrant des cycles de production continus.

Inconvénients et limites de la découpe laser

Coût élevé des équipements

Les machines de découpe laser nécessitent un investissement initial élevé. Leur prix dépend de leur puissance, de leur précision et du type de laser (CO₂, fibre, YAG). À cela s’ajoutent les frais de maintenance, de calibration et de formation du personnel. Une entreprise artisanale souhaitant intégrer cette technologie pour des productions ponctuelles risque de ne pas rentabiliser l’équipement sans une montée en charge suffisante.

Consommation énergétique importante

Le fonctionnement des lasers industriels, notamment ceux à haute puissance, implique une consommation d’énergie non négligeable. Cette consommation augmente encore en fonction de l’épaisseur du matériau à découper. Pour la découpe de tôles épaisses en acier, les besoins énergétiques s’élèvent rapidement, ce qui alourdit les coûts de production.

Émission de fumées et de gaz toxiques

Lors de la découpe de certains matériaux (plastiques, composites, bois traités), des vapeurs toxiques ou des microparticules sont libérées. Ces émissions doivent être traitées par des systèmes de filtration ou d’aspiration adaptés. L’absence d’un tel dispositif peut provoquer des risques pour la santé des opérateurs et la contamination de l’environnement de travail. Dans les ateliers textiles par exemple, la découpe laser de tissus enduits nécessite une ventilation renforcée.

Limitation sur certaines épaisseurs

Le laser est très performant sur des matériaux de faible à moyenne épaisseur. Au-delà d’un certain seuil, la qualité de découpe se dégrade. Dans les métaux très épais (supérieurs à 20 mm pour l’acier), le faisceau perd en efficacité, provoquant des arêtes irrégulières ou des résidus de fusion. Des technologies comme la découpe plasma ou jet d’eau deviennent alors plus appropriées.

Réflexion des matériaux conducteurs

Certains métaux comme le cuivre et l’aluminium réfléchissent une grande partie du faisceau laser. Cette propriété complique leur découpe, surtout avec des lasers de type CO₂. Des systèmes spécifiques doivent être employés, tels que les lasers à fibre dotés de protections anti-réflexion. L’usage de ces métaux reste donc plus exigeant sur le plan technique.